肖景波,陳居玲,宋麗峰

(南陽東方應(yīng)用化工研究所,473000)

摘要:提出了酸堿交替分解、互為活化的工藝思路,通過實驗確定了優(yōu)化工藝條件和工藝流程。在優(yōu)化工藝條件下,紅土鎳礦中Fe2O3、NiO、MgO、Co、SiO2分解率分別達(dá)到96.78%、99.62%、94.39%、100%和98.60%,從而為實現(xiàn)對紅土鎳礦的全元素綜合利用奠定了基礎(chǔ)。

關(guān)鍵詞:紅土鎳,分解,研究

Experimental study of decomposition of nickel laterite

Xiao Jingbo, Chen Juling, Song Lifeng

(Nanyang oriental application chemical research institute,473000)

Abstract: Put forward the process ideas of alternating acid and alkali decomposition, which mutually activation for each other. Determined the experimentally optimized process conditions and process. In optimal conditions, the decomposition rate of Fe2O3, NiO, MgO, Co, SiO2 were 96.78%, 99.62%, 94.39%, 100% and 98.60% in laterite nickel ore, so as to realize the full utilization of the element nickel laterite foundation.

Keywords: laterite nickel, decomposition, research

紅土鎳礦是一種含有Ni、Co、Fe、Mg、Si等有價元素的重要有色金屬資源,目前主要用于提煉Ni、Co等,處理方法有火法冶煉[1]和濕法冶煉[2]兩種工藝。就濕法工藝而言,常壓酸浸法較之于加壓酸浸法具有操作條件溫和、簡單易控,可綜合回收鎳、鈷,投資少,能耗低,收率高,處理成本低等優(yōu)勢,因此具有很好的發(fā)展前景[3]。但從已報道的工藝看,無論采用什么處理方法,均未實現(xiàn)對紅土鎳礦的全元素綜合利用。這不僅造成了其中有價資源的流失,效益空間受到限制,而且由于廢渣、廢水的大量產(chǎn)生與排放,會對環(huán)境造成嚴(yán)重污染。

實現(xiàn)對紅土鎳礦的全元素綜合利用,首先要解決紅土鎳礦中各元素的分解問題,這是最終實現(xiàn)紅土鎳礦全元素綜合利用的基礎(chǔ)和前提。為此,我們開展了紅土鎳礦分解實驗研究。

1、實驗原理

采用酸堿互為活化,交替浸出分解模式。首先用硫酸在常壓條件下對紅土鎳礦進(jìn)行酸浸,使晶格中的鎂、鐵、鎳、鈷等金屬元素大部分與硫酸反應(yīng)而被溶出。將酸浸后料漿分離,獲酸浸出液和主要成分為多孔二氧化硅的酸浸殘渣。酸浸出液送往后續(xù)工序做為提取鎳、鈷、鐵元素及制備鎂化合物的原料,酸解殘渣經(jīng)與氫氧化鈉反應(yīng),使其中的二氧化硅分解并轉(zhuǎn)化為水玻璃,從而使酸浸過程因受硅酸鹽的影響未被分解的鎂、鐵、鎳、鈷等金屬元素得到活化。分離出水玻璃后的堿解殘渣主要成份為鎂、鐵、鎳、鈷。水玻璃用于制備硅化合物,堿解殘渣再與硫酸反應(yīng),進(jìn)一步浸出鎂、鐵、鎳、鈷元素。

2、試驗方法

2.1原料:

試驗以印度尼西亞紅土鎳礦為原料,化學(xué)組成見表1:

表1 印度尼西亞紅土鎳礦化學(xué)成分/%

|

成分 |

NiO |

Fe2O3 |

MgO |

Co |

SiO2 |

|

含量 |

2.74 |

23.65 |

25.20 |

0.056 |

45.10 |

2.2 試驗方法:

將紅土鎳礦粉按一定的固液比與來自二級酸浸工序的二級酸浸出液混合,加入硫酸升溫反應(yīng)。反應(yīng)結(jié)束后抽濾,獲一級酸浸出液和一級酸浸殘渣。

將一級酸浸殘渣與來自酸浸殘渣洗滌工序的洗出液混合,加入硫酸并升溫反應(yīng)。再經(jīng)抽濾,獲二級酸浸出液和二級酸浸殘渣,即酸浸活化后殘渣。

二級酸浸出液做為一級酸浸配料液使用。二級酸浸殘渣經(jīng)洗滌后與水混合,按單位質(zhì)量原礦中的二氧化硅含量和所制備水玻璃的目標(biāo)模數(shù)計算并加入氫氧化鈉進(jìn)行堿浸。堿浸結(jié)束,經(jīng)過濾收得水玻璃和化學(xué)活性較高的堿浸殘渣。

將堿浸殘渣與硫酸反應(yīng),進(jìn)一步浸出其中的Mg,Fe,Ni等金屬元素。

2.3、分析方法

CaO,MgO分析采用EDTA容量法,Fe2O3分析采用重鉻酸鉀容量法,NiO分析采用丁二酮肟分光光度法,Co分析采用EDTA容量法,SiO2分析采用氟硅酸鉀容量法。

3、結(jié)果與討論

實驗首先考察了礦粉細(xì)度、配料固液比、硫酸用量及反應(yīng)終點PH值、反應(yīng)時間、反應(yīng)溫度對紅土鎳礦各成分酸浸出率的影響。然后考察了酸浸反應(yīng)MgO浸出率、堿浸過程配料固液比、氫氧化鈉用量、反應(yīng)時間、反應(yīng)溫度對紅土鎳礦中SiO2堿浸出率的影響及以硫酸浸取堿浸殘渣各金屬元素浸出率,找出了優(yōu)化工藝條件、確定了工藝流程。

3.1、酸浸

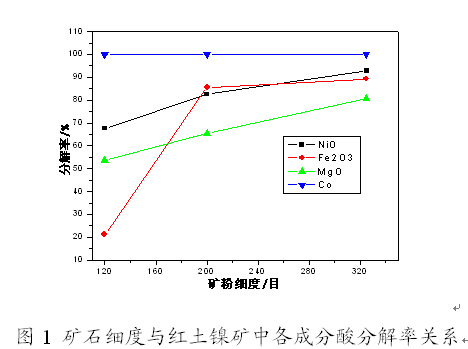

3.1.1、礦粉細(xì)度對酸分解率的影響:

實驗在固液比1:3,硫酸用量理論量的110%,其中一二級酸浸加酸量各占加酸總量的40%和60%,酸解反應(yīng)總時間4h,其中一二級酸浸反應(yīng)時間分別為90min和150min,反應(yīng)溫度度90℃考察了礦粉細(xì)度對紅土鎳礦中各成分酸分解率的影響。結(jié)果見圖1。

提高礦粉細(xì)度,將使原礦的比表面積和化學(xué)活性得到增加和提高,有利于各元素的分解和浸出。由圖1可以看出,酸解過程以鎳、鐵、鎂、鈷計算的紅土鎳礦分解率隨著礦粉細(xì)度的增加而升高,當(dāng)細(xì)度為200目,即74μm時,分別為82.5%、85.6%、65.4%和100%。而細(xì)度在325目時,上述各元素分解率達(dá)到最高值,分別為92.7%、89.2%、80.8%和100%。因此,合適的紅土鎳礦粉體細(xì)度應(yīng)為325目。但,考慮到粉碎加工上難度,粉碎過程能耗較高的因素,因此確定的優(yōu)化工藝條件為控制礦粉細(xì)度為200目,即74μm。

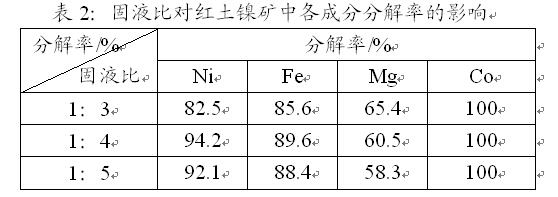

3.1.2、固液比對酸分解率的影響:

較高的反應(yīng)濃度有利于提高反應(yīng)速率,但反應(yīng)濃度過高,有可能會使反應(yīng)過程反應(yīng)物的分散性能受到影響,不利于分解率的提高。此外,較高的反應(yīng)濃度也會造成固液分離的困難。實驗固定礦粉細(xì)度為200目,加酸量為理論量的110%,酸解時間為4h,反應(yīng)溫度為90℃,考察了固液比對紅土鎳礦中各成分分解率的影響。結(jié)果見表2。

3.1.3、反應(yīng)溫度對酸分解率的影響:由表2數(shù)據(jù)可知固液比為1:4時NiO、Fe2O3的分解率最高,分別為94.2%和 89.6%;MgO的分解率在固液比為1:3時最高,為65.4%。而Co的分解率幾乎不受固液比的影響。考慮到對紅土鎳礦的綜合利用以鎳的利用為主,因此確定的最佳配料固液比為1:4。在此條件下,NiO、Fe2O3、MgO、Co分解率分別為94.2%、89.6%、60.5%和100%。

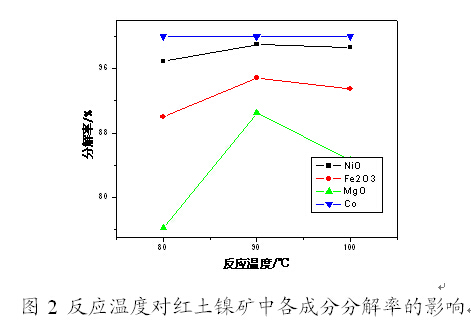

提高反應(yīng)溫度有利于反應(yīng)向右進(jìn)行,但過高的反應(yīng)溫度會造成能耗的上升。實驗固定礦粉細(xì)度為200目,加酸量為理論量的110%,固液比為1:4,酸解時間為4h,調(diào)整反應(yīng)溫度為80℃、90℃和100℃,考察了反應(yīng)溫度對紅土鎳礦中各成分分解率的影響。結(jié)果見圖2。

從圖2可以看出,當(dāng)反應(yīng)溫度為90℃時,各元素分解率均最高,繼續(xù)提高反應(yīng)溫度Fe2O3、NiO、MgO的酸分解率呈現(xiàn)下降趨勢。因此,確定酸解反應(yīng)的最佳溫度為90℃。在此條件下,NiO 、Fe2O3、MgO、Co的分解率分別為94.2%、89.6%、60.5%和100%。

3.1.4、加酸量對酸分解率的影響:

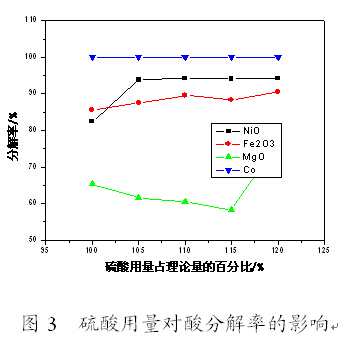

固定礦粉細(xì)度為200目,固液比為1:4,反應(yīng)溫度90℃,酸解時間為4h,考察了加酸量對原礦酸分解率的影響。結(jié)果見圖3。

從圖3看出,隨著硫酸用量的增加,NiO分解率逐漸上升,在達(dá)到理論量的110%時分解率為94%,繼續(xù)增加加酸量,NiO分解率不變;Co的分解率隨著硫酸用量的增加變化不明顯,在加酸量為理論量的100%時,浸出率為100%;Fe2O3、MgO分解率隨著硫酸用量的增加逐漸上升,在加酸量為理論量的120%時分解率分別為90.5%和76.5%。因此,綜合考慮各種因素,確定以理論量的120%為最佳加酸量,在此條件下, NiO、Fe2O3、MgO、Co的分解率分別為94.2%、90.5%、76.5%和100%。

3.1.5、反應(yīng)時間對酸分解率的影響:

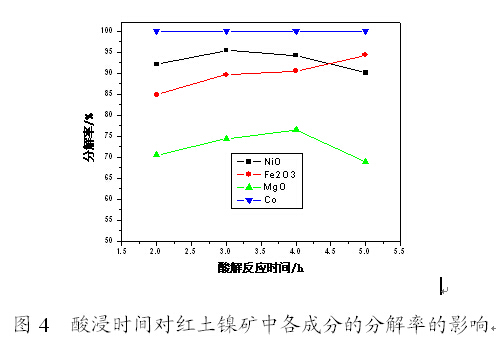

控制礦粉細(xì)度為200目,固液比為1:4,加酸量為理論量的120%,反應(yīng)溫度90℃,考察了反應(yīng)時間對紅土鎳礦中各成分分解率的影響,結(jié)果見圖4。

從圖4可以看出,Ni的分解率隨酸解反應(yīng)時間的延長呈現(xiàn)下降趨勢,在3h時最大值,為95.4%;Fe2O3的分解率隨酸解反應(yīng)時間的延長分解率有所升高,5h時最高,為94.3%;MgO的分解率在4h時最高,為76.5%,Co分解率受酸解時間的影響不明顯。

考慮成本因素,實驗確定的最佳反應(yīng)時間3h為最佳工藝條件。在此條件下NiO、Fe2O3、MgO、Co的分解率分別為95.4%、89.6%、74.4%和100%。

3.2、堿浸

經(jīng)兩次酸浸的紅土鎳礦殘渣主要成分為多孔二氧化硅,具有較高的化學(xué)活性,可在常壓條件下與氫氧化鈉反應(yīng)制得水玻璃。實驗首先對二次酸解殘渣進(jìn)行洗滌,然后加氫氧化鈉堿解。考察了酸浸紅土鎳礦原礦MgO浸出率、堿浸反應(yīng)配料固液比、氫氧化鈉用量、反應(yīng)時間、反應(yīng)溫度對紅土鎳礦中SiO2堿浸出率的影響,并找出了優(yōu)化工藝條件。

3.2.1、紅土鎳礦MgO酸浸出率對堿分解率的影響:

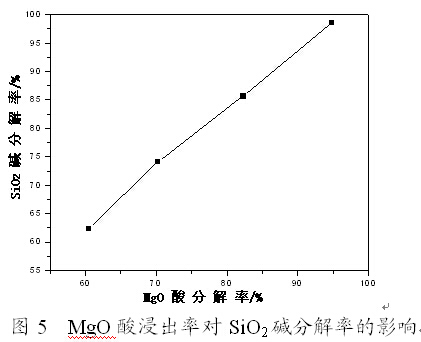

以制備模數(shù)為2.8模的水玻璃為配料依據(jù),控制反應(yīng)時間為60min,反應(yīng)溫度90℃,固液比1:3,考察了原礦中MgO酸浸出率對紅土鎳礦中SiO2堿分解率的影響。結(jié)果見圖5。

從圖5可知,SiO2的堿分解率隨MgO酸分解率的的升高而升高,二者呈線性關(guān)系。由此可知,隨著酸解過程MgO分解率的升高,原礦的化學(xué)活性提高,這種趨勢對堿解過程SiO2分解率具有明顯影響。因此,較高的MgO分解率有利于提高堿解過程SiO2的分解率。

3.2.2、配料固液比對堿分解率的影響:

以制備模數(shù)為2.8模的水玻璃為配料依據(jù),控制反應(yīng)時間為30min,反應(yīng)溫度80℃,調(diào)整配料固液比為1:4、1:3、1:5、1:6,考察了配固液比對紅土鎳礦中SiO2堿分解率的影響。結(jié)果見表3。

表3 配料固液比對紅土鎳礦中SiO2堿分解率的影響

|

分解率%

固液比 |

1:3 |

1:4 |

1:5 |

1:6 |

|

SiO2 |

68.8 |

71.4 |

70.0 |

69.1 |

從表3中可知,固液比為1:4時SiO2的分解率最高,為71.4 %,固液比為1:3時SiO2的分解率最低,這是因為料漿的粘度過大,影響了物料的分解性,從而影響了SiO2的溶出。當(dāng)固液比為1:5、1:6時,由于溶液中NaOH濃度降低,使反應(yīng)速率受到影響,SiO2分解率呈下降趨勢。因此,實驗確定的堿解最佳配料固液比為1:4。

3.2.3、氫氧化鈉用量對堿分解率的影響:

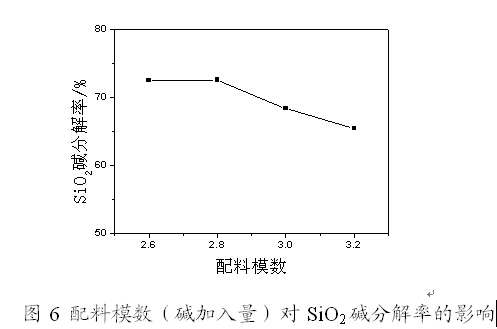

固定配料固液比1:4,反應(yīng)時間為30min,反應(yīng)溫度80℃,以制備模數(shù)(SiO2/Na2O)為2.2、2.4、2.6、2.8、3.0的水玻璃為配料依據(jù),將所需氧化鈉的量換算為氫氧化鈉,考察NaOH用量對紅土鎳礦中SiO2堿分解率的影響。結(jié)果見圖6。

從圖6可知,隨配料模數(shù)的升高(即NaOH添加量的減少),SiO2的分解率呈下降趨勢,配料模數(shù)為2.8時,SiO2的分解率最高為72.5%。因此實驗確定的優(yōu)化工藝條件為:按SiO2::Na2O 2.8配料加入NaOH。

3.2.4、反應(yīng)時間對堿分解率的影響:

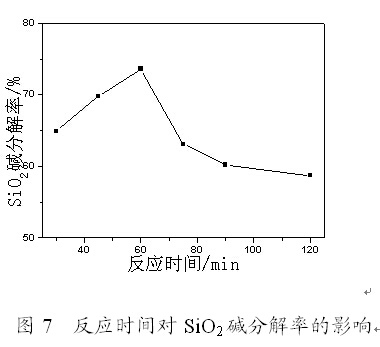

固定配料固液比1:4,反應(yīng)溫度80℃,以制備模數(shù)為2.8模的水玻璃為配料依據(jù),調(diào)整反應(yīng)時間為30min、45min、60min、75min、90min、120min,考察反應(yīng)時間對紅土鎳礦中SiO2堿分解率的影響。結(jié)果見圖7。

從圖7中可知,隨反應(yīng)時間的延長,SiO2的分解率呈現(xiàn)出上升后下降的趨勢,反應(yīng)時間超過90min后SiO2的分解率曲線趨于平緩;反應(yīng)時間為60min時SiO2的堿分解率最高,為73.6%。

3.2.5、反應(yīng)溫度對堿分解率的影響:

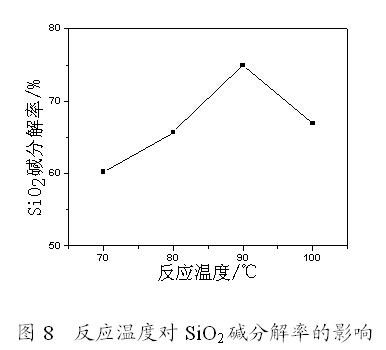

固定配料固液比1:4,反應(yīng)時間為60min,以制備模數(shù)為2.8模的水玻璃為配料依據(jù),調(diào)整反應(yīng)溫度為70℃、80℃、90℃、100℃,考察反應(yīng)溫度對紅土鎳礦中SiO2分解率的影響。結(jié)果見圖8。

從圖8中可知,隨反應(yīng)溫度的上升SiO2的分解率也呈上升趨勢,反應(yīng)溫度為90℃時SiO2的分解率最高,為74.97%;當(dāng)溫度超過90℃后,SiO2分解率開始下降。在最佳工藝條件下,紅土鎳礦酸解殘渣中SiO2的堿分解率為:74.97%。

3.3、對堿浸殘渣的處理

硅酸鹽的存在是影響酸浸出率主要因素之一。通過對酸浸殘渣做堿浸處理,既制得了水玻璃,為紅土鎳礦中硅元素的綜合利用奠定了基礎(chǔ),又使原礦中的硅酸鹽結(jié)構(gòu)得到破壞,從而進(jìn)一步提高了紅土鎳礦酸浸殘渣的化學(xué)活性,為酸浸殘渣中鎂、鐵、鎳等有價元素的溶出提供了條件。

實驗投入原礦200g,經(jīng)酸浸、堿浸后,最終獲干基殘渣42g,經(jīng)分析化學(xué)組成為:Fe2O3 11.71%、NiO 0.60%、MgO 30.71%、SiO2 53.78%。

將上述42g堿解殘渣加水混合,再加入硫酸,控制反應(yīng)溫度為90℃,反應(yīng)時間為溫度達(dá)標(biāo)后90min,反應(yīng)終點PH為1.5,反應(yīng)完成后,經(jīng)過濾收得酸浸出液和少量殘渣。分析殘渣中各成分含量,結(jié)果見表4:

表4 紅土鎳礦堿解殘渣酸解實驗結(jié)果

|

堿解殘渣 |

酸解后殘渣 |

堿解殘渣酸解分解率/% |

備注 |

|||||||||||

|

質(zhì)量/g |

成分/% |

質(zhì)量/g |

成分/% |

|||||||||||

|

Fe2O3 |

NiO |

MgO |

SiO2 |

Fe2O3 |

NiO |

MgO |

SiO2 |

Fe2O3 |

NiO |

MgO |

SiO2 |

|

||

|

42 |

11.71 |

0.60 |

30.71 |

53.76 |

28 |

5.35 |

0.107 |

10.03 |

80.64 |

69.54 |

88.11 |

78.23 |

— |

|

經(jīng)對表中數(shù)據(jù)分析可知,將堿解后殘渣再次進(jìn)行酸解,其中的鐵、鎂、鎳元素被進(jìn)一步浸出。整個過程鎂、鐵、鎳、鈷總分解率分別為94.43%、96.83%、99.45%、100%,高于已報道工藝[4]。實驗結(jié)果證明了酸堿交替分解、互為活化工藝思路的可行性。

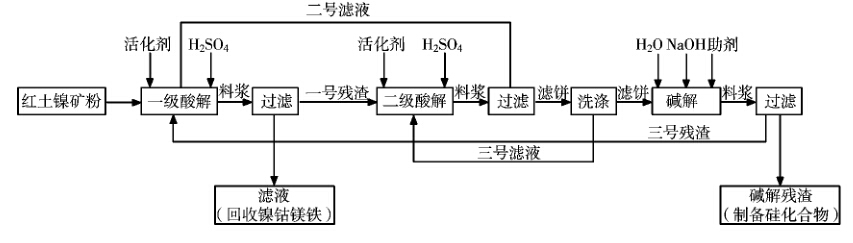

根據(jù)實驗結(jié)果,確定了對紅土鎳礦進(jìn)行全元素分解的工藝流程:

圖9 紅土鎳礦全元素分解工藝流程

按照上述工藝流程,在優(yōu)化工藝條件下進(jìn)行了全流程實驗。實驗將堿解殘渣直接返回一級酸解工序和原礦一起進(jìn)行循環(huán)分解。實驗共進(jìn)行了三次,Fe2O3、NiO、MgO、Co、SiO2平均分解率分別為:96.78%、99.62%、94.39%、100%和98.60%

4、結(jié)論

在優(yōu)化工藝條件下,按照所確定的工藝流程對紅土鎳礦進(jìn)行分解,Fe2O3、NiO、MgO、Co、SiO2分解率分別達(dá)到96.78%、99.62%、94.39%、100%和98.60%。實驗結(jié)果證明了酸堿交替分解,互為活化工藝思路的可行性,從而為紅土鎳礦的全元素濕法綜合利用奠定了基礎(chǔ)。

參考文獻(xiàn)

[1] 李建華,程威,肖志海.紅土鎳礦處理工藝綜述[J].濕法冶金,2004,23(4):191-194.

[2] 馬保中,楊瑋嬌,王成彥等.紅土鎳礦濕法浸出工藝的進(jìn)展[J].有色金屬,2013,7:1-7.

[3] 張振華,王曉福.紅土鎳礦處理工藝綜述[J].科技風(fēng),2011,18:171.

[4] 彭文勝.紅土鎳礦提取加工技術(shù)評述[J].湖南有色金屬,2012,28(6):17-22.