1、工藝原理

在特定工藝條件下,以無機酸為分解劑直接對煤矸石進行分解,使其中的鋁、鐵元素溶出并進入液相,二氧化硅、碳和硫不與酸反應被留存于殘渣中。分解完成后,經分離收得含有鋁、鐵離子的酸浸出液和主要成分為二氧化硅、碳和硫的分解殘渣。將溶液中的鋁、鐵進行分離,用于生產六氟鋁酸鈉(冰晶石)和氧化鐵系工業顏料(鐵紅、鐵黃、鐵黑、鐵棕等)。

將分解殘渣與堿反應制得水玻璃和堿解殘渣。堿解殘渣的主要成份是不與酸堿反應的碳和硫,經洗滌后用作鍋爐燃料。采用酸法工藝對水玻璃進行處理,控制工藝條件制得高分散性輪胎專用白炭黑。工藝過程對廢氣、廢水進行控制、收集、回用,沒有排放。所產生的分解殘渣主要成分為碳和硫,熱值達4500大卡以上,可直接用作鍋爐燃料。生產過程對環境基本無影響。

本工藝無需對煤矸石做熱活化處理。

2、主要經濟技術指標

(1)分解率:

SiO2≥85%;Al2O3≥92%,Fe2O3≥90%。

(2)收率(以分解率為基數):

SiO2≥95%;Al2O3≥95%,Fe2O3≥96%。

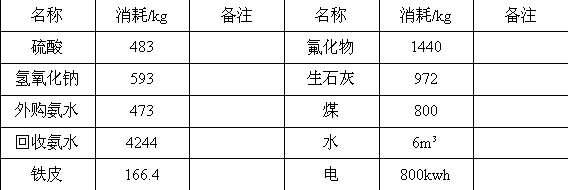

(3)主要物資能源消耗(按每處理1000kg煤矸石計):

以貴州黔桂焦化煤矸石為例,其化學組成為SiO2:35.22%;Al2O3:20.54%;Fe2O3:11.89%;MgO:3.48%。

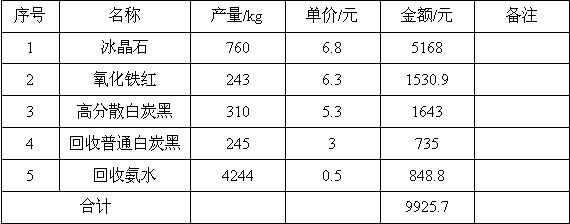

序號 名稱 產量/kg 單價/元 金額/元 備注

(1)廢氣:

①酸性蒸汽:

產生位置:煤矸石酸浸工序、堿解殘渣酸浸工序、鐵沉淀物酸解與還原工序。

控制措施:與反應器配套安裝冷凝回流裝置,使酸性蒸汽冷凝、吸收轉化為酸性液體返回反應器并參加反應,無排放。

②產品干燥過程產生的尾氣

產生位置:各種產品干燥工序。

控制措施:采用旋風除塵、脈沖布袋除塵和水膜除塵相結合的方式,控制尾氣中粉塵含量不大于30mg/m3,達標排放。

③含氨氣體

產生位置:鐵沉淀工序、氧化鐵紅制備工序、鋁沉淀工序、冰晶石制備工序、氟化銨制備工序。

控制措施:采用封閉式反應裝置并配套安裝尾氣吸收系統,在封閉條件下對所產生的含氨氣體進行吸收,收氨水返回系統循環使用,無氨氣彌散。

(2)廢水

①分解過程所產生的洗滌液:

產生位置:酸解殘渣洗滌、堿解殘渣洗滌。

控制措施:返回分解系統循環使用。

②含硫酸鈉廢水

產生位置:高分散白炭黑分離工序。

控制措施:主要成份為硫酸鈉,經物相轉化后經苛后制得碳酸鈣和液體氫氧化鈉。碳酸鈣循環用作轉化劑,氫氧化鈉經調整濃度后返回堿解工序循環使用。

③銨氮廢水

產生位置:鐵沉淀物分離工序、氧化鐵紅分離工序、鋁沉淀物分離工序。

控制措施:送工藝廢水綜合利用系統,經分解回收氨水循環使用。銨分解后所產生的殘液銨氮含量<10mg/m3,達標排放或循環使用。

④含氟廢水

產生位置:冰晶石分離工序。

控制措施:以氫氧化鈣處理后達標排放,同時收得副產品氟化鈣,氟化鈣循環用作反應活化劑。

(3)廢渣

① 分解殘渣

產生位置:堿解殘渣酸浸工序。

控制措施:分解殘渣主要成份為未燃盡的碳和硫,熱值在4500大卡以上,洗滌后用做鍋爐燃料。

②還原殘渣

產生位置:鐵沉淀物酸解與還原工序。

控制措施:主要成份為鐵,返回酸解及還原工序循環使用。

③鋁堿溶殘渣

產生位置:鋁沉淀物堿溶分離工序;

控制措施:主要成份為鐵和少量的氫氧化鋁,返回煤矸石酸解工序循環分解。

5、技術狀態

本工藝由河南睿博環境工程技術有限公司研發,歷經5年實驗室研究、6次中試研究和4次3000t/a級小型工業化生產驗證,已成為成熟可靠的工業化生產技術。

6、本工藝優勢

1、成熟、可靠,具有較高的工業實用價值。

2、處理過程無需對煤矸石做熱活化處理,設備投資省,處理成本低。

3、實現了對煤矸石的全元素、無害化綜合利用,對環境無污染。

4、產品符合市場需要,附加值高,運行成本低,經濟效益十分可觀。

專家熱線:13213779951 傳真:0377-63129838 QQ:804174569

郵箱:nydongfang@126.com nypengmei@126.com

網址:m.muratozgun.com